為達成好的焊接結果,必須考量的因素如下:

如果焊接面與超聲波焊頭接觸面有一些距離,殼件必須要足夠堅硬以傳遞超聲波能量,軟質塑膠無法確實的傳遞能量,殼件壁厚度必須足夠以防止焊接區域形變,薄壁容易因為焊接過程中的機械力量而斷裂。

最佳狀況是接合面均在同一高度而且與焊頭表面平行,若非如此,因為接合面至焊頭表面的距離不一,易有焊接不均一的現象發生。

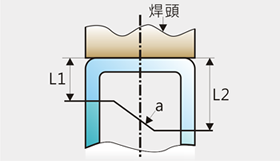

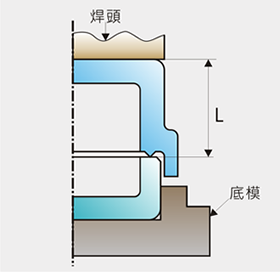

指焊頭表面至接合面的距離大於6mm,由上殼件殼壁傳遞超聲波能量至接合面,使用硬質的熱塑性塑膠可達極佳效果,能忠實的傳遞能量至接合面。硬質半熱塑性塑膠會吸收部分能量,使遠距焊接變得困難。而軟質半熱塑性塑膠會大量吸收超聲波能量,如果距離過遠,焊接變得非常困難而且容易產生假熔現象。

底模用於固定殼件,使殼件與焊頭對正,殼件與底模必須吻合,不可過鬆或過緊,夾持過緊會致使能量進一步傳遞至底模,損失能量而使焊接變得困難。如果殼件為薄殼而且在焊接過程中無法支撐焊頭下壓力,底模也可以當做暫時性的支撐壁。

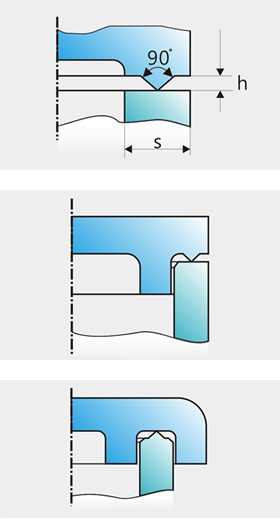

焊接線為V型突出,在接合面的其一面上,超聲波振盪摩擦融化後會變成一條線,v型尖端可集中超聲波能量,ED融化後變成流體流入上下殼件間間隙並填滿,焊頭下壓可驅使融化塑膠擴散佈滿整個接合面。然後停止超聲波能量,焊頭仍然保持在下,維持一短暫時間後等待塑膠冷卻固化,完成焊接過程。 ED可以在任一殼件上,以異質塑膠互熔來說,通常選擇熔化、熔融點較高的殼件加入ED焊線,或是選擇剛性較低的殼件。

熱塑性塑膠通常沒有明確定義的融點,但是有較廣的軟化範圍。因此焊接參數設定範圍不需嚴密,即使超聲波能量大於實際所需能量,仍可以得到好的焊接效果。反之,半熱塑性塑膠有明確的融點,大部分此材質塑膠在溫度高過融點時都會有劇烈變化,極短時間仍會造成熔傷。如果融化的ED塑膠在擴散過程中與空氣接觸,會在整個接合面完全熔融之前便已結晶,結晶區域容易斷裂、剝落,即為假熔。而且與空氣接觸也會使樹脂塑膠產生氧化作用。鑑於這些可能的問題,ED焊接不建議使用在半熱塑性塑膠焊接。