除了典型的超聲波焊接,成形焊接也是廣泛應用,形式包括:

這些加工方法可說是超聲波焊接的延伸應用,利用形塑塑膠的方式,達到塑膠與其他材質(如金屬、玻璃或異質塑膠)結合的可能性。不同於焊接,成形焊接只有一個塑膠件被融化塑型,有效地利用焊頭表面的及塑件表面的熱能。

超聲波成形的最大優點,即是成形過程在塑膠融化狀態下進行,對已塑形件僅有極小的影響。已結合件因外力而分離的狀況極少存在,可符合產品嚴謹要求,耐久性亦佳。

焊頭將摩擦能量傳遞至鉚釘,同時藉由鉚接工具(焊頭表面形式)成形鉚接表面樣式,凹陷容積與成形的塑膠體積相同。此應用特別必須注意焊頭尖端容易磨損的問題。塑膠加玻璃纖維或礦物等材質需要使用合適的焊頭材質才能加工,建議使用硬化工具鋼(硬度超過60HRc或是合適的coating)。

細小金屬因超聲波震盪而容易黏附在焊頭上,不能保證完全結合,必須輔助夾具,而夾具上必須結合使用吸音材質以避免夾具外露部分因為震盪

如果金屬件需由數個鉚釘固定,所有鉚釘必須一次固定,如果逐一鉚接固定,已完成的部份可能因為超聲波能量斷開。

焊頭不可接觸欲附加件,融化的塑膠必須在固化時間內因下壓力凝固,此步驟可依照塑膠射出的下壓力與冷卻時間方法,如果焊頭壓在上件,其鉚接頭的壓力減少,結果導致異質結構無法確實結合。

如果要鉚接金屬件,此問題可以藉由接觸短路裝置解決,安裝合適的接收裝置,即可在超聲波焊頭接觸金屬件時,因電流改變而切斷超聲波能量,而且能以此方法控制組件公差。

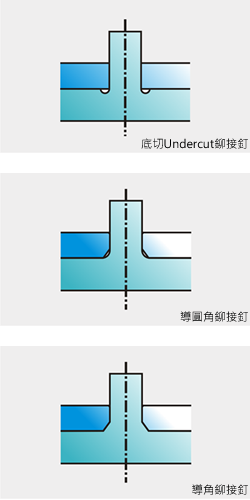

常見鉚接點形式可參考機械製造,固定鉚接梢應該為環狀,有導圓角或是導角,被鉚接件必須有下凹,被鉚接件孔洞上緣也必須有下凹(沉頭孔設計),如果價格與製造成本允許,應該加導圓角或是導角,此設計可抑制缺口效應與應力集中,使鉚釘不易脆裂。

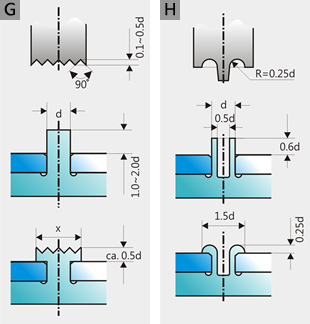

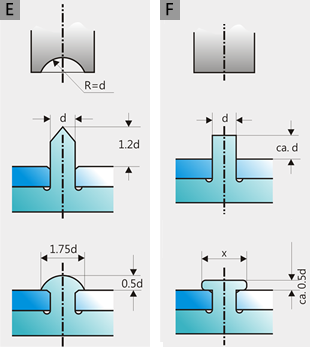

E用於中央有尖端的鉚釘,融化塑膠並使塑膠適當成形,鉚釘尖端必須銳利,最大直徑0.2mm,此設計適用於有加玻璃纖維的塑膠。同一平面上的多個鉚接梢(直徑最大4mm)可以使用平面焊頭一次完成鉚釘的焊接,即使兩件定位不準確也不受影響。

F及G型僅限使用於產品內部加工,不建議應用於外觀件。

部分半熱塑性塑膠及較大的鉚釘需要其他步驟來輔助融化,利用菱形焊頭可以成功達成任務,此種形式一般常用於固定電子工程的金屬件,不強調接合強度。

直徑大於6mm的鉚釘,推薦使用如H圖的中空尖頂,除減少融化塑膠累積,亦可隱藏而射出注料孔,需要被融化的塑膠量減少,可節省能量需求及縮短焊接時間。

以上僅提供概略參考,與個案實際應用狀況之間仍有差距。