超音波溶接で最良の結果を得るために考慮すべきいくつかの要素は次のとおりです。

エネルギーが溶接接合部までいくらか移動しなければならない場合、部品は剛性でなければなりません。 ソフトプラスチックはエネルギーをうまく伝えません。 壁は、溶接ゾーンの変形を防ぐのに十分な厚さでなければならない。 薄肉の壁は溶接時に機械的な力や超音波により破損する傾向があります

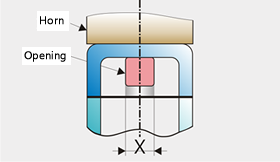

部品設計は、接合部へのエネルギー供給の均一性に影響を与える可能性があります。 例えば、エネルギー経路における曲がり、傾斜面および開口部は、溶接領域における超音波振動の強度を低減することができる。

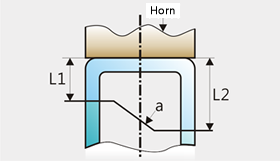

接合部がすべて同じ平面にあり、接合部の平面がホーンサーフェスに平行である場合に最適です。 接合部が段差を有し、1つの平面内にない場合、ホーン表面からの不等距離は、不均一な溶接を生成することがある。

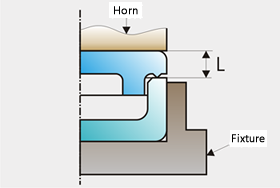

理想的な部品構成と設計は、ホーンの接触面を溶接領域のできるだけ近くに配置する。 ホーンから溶接部までの距離が6 mm以下であれば、「近距離溶接」という用語が適用されます。 近距離溶接を可能にする用途は、最も問題が少ないが、注意を払うと遠距離溶接も非常に満足できる。

遠距離溶接では、ホーンの接触面は溶接領域から6mmより大きい。 上側のプラスチック部分の壁は、伝送線と同様に、超音波振動を溶接領域に伝達する。 剛性のあるアモルファス熱可塑性プラスチック部品は、優れた低損失超音波導体であり、遠距離溶接に最適です。 硬質半結晶質熱可塑性樹脂は、ある程度のエネルギーを吸収し、遠距離溶接を幾分困難にする。 軟質の半結晶質熱可塑性樹脂は、高い機械的損失率を有する。 従って、ホーンと溶接部との間の距離が大きすぎると、超音波振動が吸収される。 溶接が困難であり、ホーンの接触領域の溶融が起こりやすい。

溶接される部品は、固定具によって取り付け、中心合わせ、所定位置に保持することができる。 固定具に配置する部分は、密着していて、しっかり固定していて、ゆるくてはいけません。 フィット感があまりにも厳しい場合、エネルギーが器具に失われ、溶接が困難になります。 溶接される部品の壁が薄く、ホーンの力を支持するのに十分な強度でない場合、側壁は一時的なインサートで溶接ゾーンに支持されてもよい。

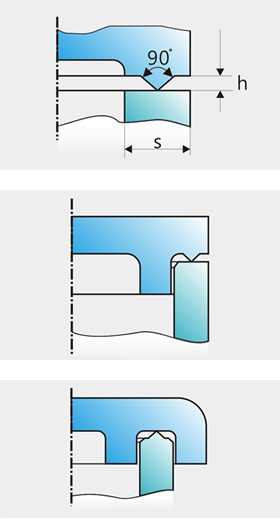

エネルギーディレクターは、2つの接触面の1つにV字型の仰角があります。 それは、超音波振動がプラスチックを溶融し始めるときに線接触を引き起こす。 ラインコンタクトは、超音波エネルギーを集束させる。 溶融物が進行するにつれて、エネルギーディレクタは流体を回転させ、2つの部分の間の空間を満たすように流れる。 ホーンの下向きの力により、溶融した材料が接触面全体に広がる。 この時点で、超音波エネルギー供給が遮断され、まだ圧力下にある接合領域が短時間で冷却され、溶接が完了する。

非晶質熱可塑性樹脂は、明確な融点を有さないが、比較的広い軟化範囲を有する。 したがって、溶接パラメータはあまり重要ではなく、良好な溶接を得るために超音波エネルギーが必要以上に長くなると、熱損傷の可能性が減少する。

他方、半結晶質熱可塑性樹脂は、明確に画定された融点を有する。 これらの材料のほとんどは、融点を超える温度で熱に敏感です。 高温で短時間でも熱的損傷を引き起こす可能性があります。 エネルギーディレクターが溶けて横に広がっているときに溶融プラスチックと空気が接触します。 したがって、材料は、接合部の表面全体を溶接するのに十分な熱がある前に結晶化することができる。 結晶化したゾーンは、溶接領域から亀裂を生じ、フレーク状になります。 空気の接触はまた、プラスチック樹脂の酸化を引き起こし得る。 これらの可能性のある問題に起因して、エネルギーディレクターは、半結晶質材料について示唆されていない。

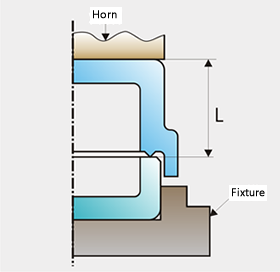

せん断接合は、密封シールを達成するため、および半結晶質熱可塑性樹脂のために一般的に良好である。 段差が少なく、接触面が少ないせん断接合部が得られる。 小さな表面とその結果として生じる高いエネルギーの流れは、急速に溶融する。 2つの部分が互いに摺動し、垂直溶接接合部を形成する。 2つの融解面の摺動により気泡が防止され、空気の接触が制限される。 溶接部は均質であり、通常は漏れがない。 定期的かつ均一な溶接手順は制御が容易である。 空気の接触がほとんどないので、冷却は遅く、材料の結晶化およびはがれは不可能である。

せん断溶接の完全性は、2つの部分の重なりの量によって影響を受ける。 特に、壁が薄い場合、溶接圧力による膨らみを防止するために、下部の壁を溶接ゾーンで支持しなければならない。