Duroplastを使用して作業していた当初から知られている方法では、金属とプラスチックの部品を結合するために、金属インサートの加圧コーティングまたは押出コーティングが行われています。 この方法はまた、熱可塑性射出成形にも使用される。 熱可塑性プラスチックの物理的性質が加工時および長期間の挙動のために考慮される場合、結果はしばしば経済的および品質的観点から不満足である。

これは常に接線応力が非常に高くなり、しばしば亀裂の形成につながる。 原則として、埋め込まれた金属部分を取り囲む過度の壁強度でこれらの応力を吸収しようとする。 このような材料の蓄積は、射出成形のための妥当な冷却時間を達成するのに役立たない。

例えば標準ポリスチレンのような高い応力 - ひずみ比を有するプラスチックは、特に応力破壊の影響を受けやすい。 しかし、他のすべての熱可塑性樹脂も、風化や応力破壊の原因となる化学物質の影響を受けて、長期間の動作に失敗する可能性があります。 超音波埋め込み無視できない理由の一つは、エネルギーの大幅な節約です。

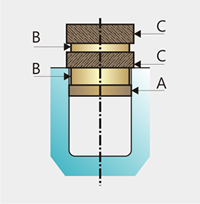

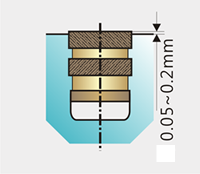

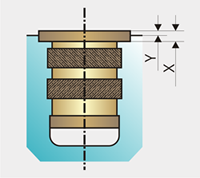

ネジ切りされたインサートに不必要に高い引き抜き力が加わるためには、プラスチックの表面よりわずかに上に立つべきです。 このようにして、ねじ込み時の引き抜き力は、プラスチック部品ではなく、インサートの上面に支持される

この要件は、フランジを備えたインサートを使用し、適切な測定を行うことによって、非常に容易に達成することができる。 フランジが上昇する溶融材料に対して障壁を形成するので、突出フラッシュに対する傾向も著しく少ない。

シャフト、アクスルまたは他の好ましくない形状の部品を埋め込まなければならない場合は、金属部品を固定具の内部に配置し、超音波エネルギーをプラスチック部品に作用させることが望ましい。 近距離溶接と遠距離溶接で説明されている超音波プラスチック溶接の設計原則のポイントも考慮する必要があります。 カップリング面にマーキングを付ける必要があります。 ホーンとプラスチック部品との間に保護箔を使用することにより、これを避けることができます。

ホーンは、埋め込みが行われたときに、金属と金属の接触によって摩耗率が高くなります。 この理由のために、ホーンチップは、硬質材料のコーティングで処理されるか、または硬化鋼から製造される。 磨耗したホーンの修理作業はすべて製造業者に任せてください。 埋め込み点で金属の摩耗が予想されなければならない。 埋め込みが行われているときにスレッドにダメージを与えないようにするには、適切なカウンタボアを用意する必要があります。

熱可塑性接合は、超音波埋め込むことにより製造することができます。 周囲の材料よりも高い融点および低い変形能を有する熱可塑性樹脂からなるインサートは、非常に良好に処理することができる。

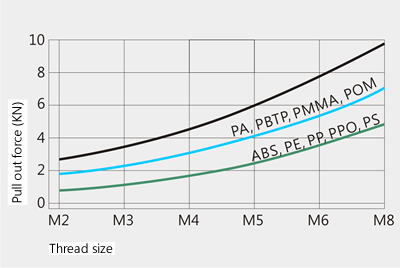

超音波による金属部品の振動は、一般に高騒音につながる。 20KHzシステムでは、このノイズの周波数レベルは可聴範囲内にあります。 長さは、聴力を損なう可能性のあるレベルに達することがあります。 聴覚保護装置の使用を強くお勧めします。 この表は、インサートの引き抜き力の標準値を示しています。 充填された材料(ガラス繊維、ミネラルなど)が使用される場合、その値は一般により高いと言えます。 それらは処理条件によって大きく影響され、それに応じて上方または下方に逸脱する可能性がある。