伝統的な超音波溶接を除いて、超音波による溶融成形は、非常に広範囲の可能な用途を提供する。

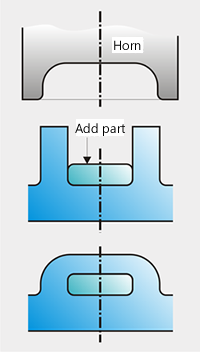

これらのプロセスは、超音波の使用を大幅に拡大する。 それらは、熱可塑性合成材料と他の材料(金属、ガラスまたは異種のプラスチック)との形態結合の可能性を提供する。 溶接とは異なり、溶融成形の場合、1つのプラスチック部品のみが局所的に可塑化され、粘性の状態に成形される。 これは、ホーン表面とプラスチック部品の表面との間の熱エネルギーの有効な使用である。

超音波による成形は、他の技術よりも重要な利点を有する。 成形は溶融段階で行われるので、機械が正しく調整されている間に成形部品にほとんど応力が生じない。 応力解放の問題は事実上存在しない。 しっかりとした接着が達成され、長期間の挙動であっても非常に厳しい要求に対応します。

ホーンは機械的振動エネルギーをリベットスピゴットに伝達する。 これは、リベットツールであり、同時に、フェース側で所望のリベットヘッドシェイプに作用する。 この凹部は、成形プラスチックの体積に対応する。 ホーンチップの摩耗に特に注意を払う必要があります。特に研磨材を使用する場合に注意してください。 無機フィラーまたはガラス繊維を含むプラスチックは、適切なホーン材料の使用を必要とする。 硬度が60HRcを超える硬度のある工具鋼または適切なコーティングが優れています。

薄い金属部品は、超音波振動によって励起され、部品がホーンに対して上昇する傾向があります。 クリーンボンディングは達成されない。 装置のクランプが役立ちます。 振動はまた、露出した部品の破損を招く可能性がある。 このような問題は、目的に合わせて設計されたクランプと組み合わせた、音波補償材料を使用することによって解決される。

金属部品がいくつかのリベットヘッドで固定されている場合は、すべてのリベットヘッドを1回の作業で成形する必要があります。 リベットジョイントが個別に作られると、超音波エネルギーは金属部分を通って既に成形されたリベットヘッドに伝導され、破損する可能性がある。

ホーンはリベットティングエリアに触れてはいけません。 可塑化された材料は、冷却時間の間に圧力下で凝固しなければならない。 この手順は、射出成形のための応力および冷却時間と比較することができる。 ホーンが上部にある場合、リベットヘッドの圧力は減少する。 その結果、非均質構造が得られ、結果として強度が失われる。

金属部品をリベット締めするとき、この問題はコンタクトブレーカによってきれいに解決されます。 ホーンが金属部分に接触すると、制御装置に電気的に接続された適切に装備された吸収ツールが超音波エネルギーを遮断する。 このシステムのもう1つの利点は、部品公差が自動的に補償されることです。

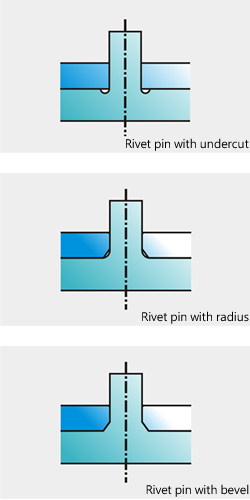

リベットジョイントの一般的な形状は機械の構造から知られている。 リベットピンの固定には、すべての状況において、面取りまたは少なくとも斜角を有するリング状のアンダーカット Undercut が設けられるべきである。 いずれの場合でも、リベット留めされる部分は、窪んでいなければならない。

リベット留めされている部分の穴の上端にも同じことが言えます。 コストの考慮と製造能力が許せば、面取りまたは少なくとも斜角をつけなければならない。 これらの対策はノッチ効果や応力集中を防ぎ、リベットヘッドを成形する際にも破損する可能性があります。

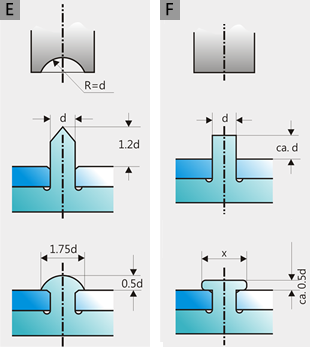

ヘッド形状Eは、中央スパイクの代替設計を示す。 ここで、材料の溶融は、スピゴットの適切な成形によって補助される。 この先端が尖っているか、または最大半径0.2mmの形状であることが重要である。 この形状は、ガラス繊維強化材料での加工に好ましい。

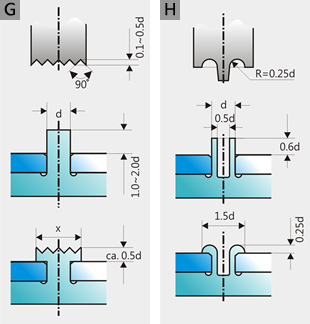

ヘッド形状FとGは定義されていませんが、これらのアプリケーションは外観上は見えない場所に限定されています.

部分的に結晶質の熱可塑性樹脂およびより大きなスピゴットの場合、溶融を助けるために措置を取る必要があります。 ホーンのひし形整形(Kourlパターン)は非常に成功しています。 間違いなく、これらの2つの変種は強度に関する特別な要件を満たしていません。 電気工学における金属部品の固定に適しています。

約d = 6mm以上の大きなスピゴット直径の場合は、図Hのような中空スピゴットの使用を推薦します。 したがって、材料の蓄積、したがって射出成形部品のシンクマークを回避することができる。 成形される材料の量が減少し、これは溶接時間を節約し、エネルギー要求を低下させるのに有益である。

提示された標準化は近似値を表す。 これらは、もちろん、個々の要求に応じて変更および適合させることができる。

フランジ加工技術は金属加工で知られています。 超音波フランジ加工の場合の最も重要な特性は、材料が超音波エネルギーによって可塑化され、粘性溶融相で成形されることである。

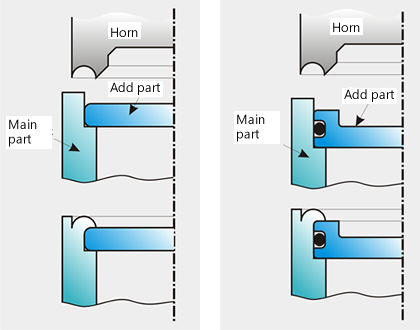

典型的なアプリケーションが図解として示されています。 設計されている部品は体積計算を超えなければならないが、設計者はフランジ接続の成形において比較的自由な選択を有する。

たとえそのようなジョイントが非常に高い仕様を満たしていても、両方の部品の熱膨張が不均一であるため、気密にすることはできません。 気密性が重要な場合は、別個のシール要素を挿入する必要があります。 他の図解は、Oリングが使用されている気密フランジジョイントを示しています。

軟質材料が溶接されるとき、受け入れられない溶接リッジがしばしば発生する。 ここでフランジ加工は伝統的な溶接の代替品です。

超音波埋め込みは、非常に効率的であるが、異なるフォームロック部分を互いに接合するほとんど使用されない方法である。 合成部分の肉厚およびリブは、ホーンによって可塑化され、凹部、アンダーカットおよび穴に押し込まれる。 このようにして、例えば、電気接点要素をプラスチックハウジングに埋め込みかせることができ、プラスチック部品を鋼軸などに半径方向および軸方向に固定することができる。